「不良」とは何かを独自に定義し、安全・品質・環境すべてにおいて不良ゼロを目指す取り組みを紹介します。

春日井加工では、「不良」とは単なる製品の欠陥にとどまらず、製品・製造工程・作業者に負荷がかかり、本来の価値を提供できない状態を指します。

製品においては、キズや欠品、品違いなど、お客様の要求仕様を満たしていない状態を不良と定義。製造工程においては、メンテナンスや清掃が不足し、設備の性能を最大限に発揮できない状態を指します。

さらに、作業者にとっての不良とは、単純反復作業や負荷の高い作業による肉体的・精神的な負担が増し、健康が損なわれることです。

当社は、これらの不良を徹底的に排除する生産体制を構築し、高品質な製品と働きやすい環境を両立させています。

春日井加工では、欠品・品違い(混入)・誤組付けといった製造の三悪を防ぐために、自動化とシステム化を推進。さらに、現場での改善活動を徹底し、設備・作業者・品質のすべてにおいて不良を生まない体制を確立しています。

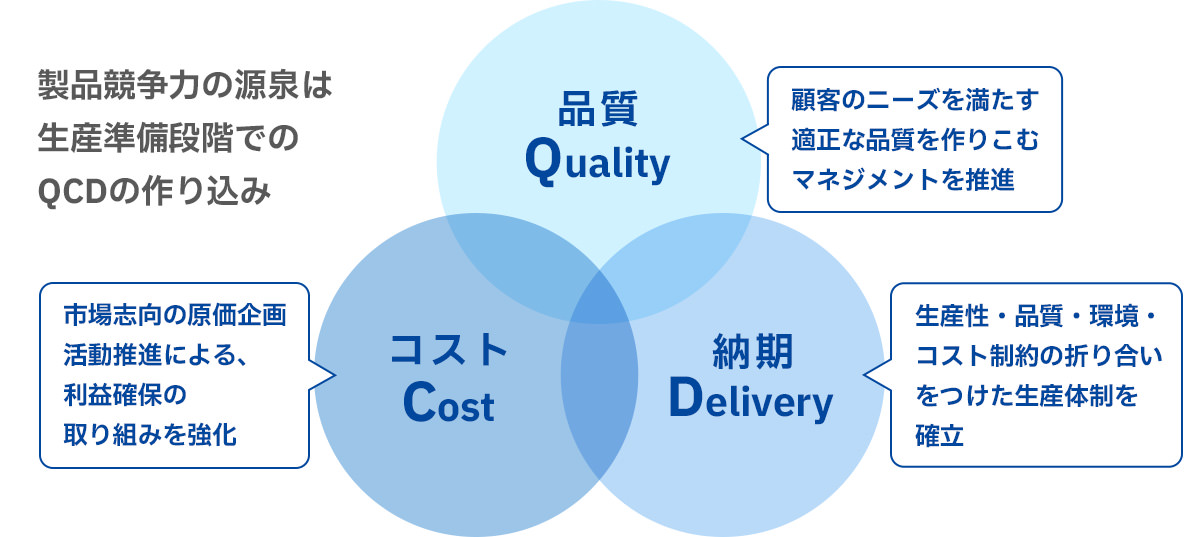

製品競争力を高めるためには、生産準備段階でのQCD(品質・コスト・納期)の作り込みが重要です。当社では、品質(Q)、コスト(C)、納期(D)のバランスを最適化することで、利益確保と顧客満足の両立を実現しています。

品質を高めるための適正なマネジメントを推進し、市場志向の原価企画活動を強化。また、生産性・品質・環境・コスト制約の折り合いをつけた生産体制を確立し、安定した供給体制を維持しています。

春日井加工では、現場の安全と品質向上のためにKYT(危険予知トレーニング)を実施しています。「K:危険」「Y:予知」「T:トレーニング」を軸に、作業者が日々の業務の中で潜在的なリスクを洗い出し、事故や品質不良の未然防止を図ります。

現場では、「現状を当たり前と思わない」姿勢を徹底し、設備や作業フローの改善点を常に見直します。これにより、安全な作業環境を保つだけでなく、製品の品質向上にもつながります。

「清掃=品質向上」。春日井加工では、毎朝の清掃活動を徹底し、作業環境の維持に努めています。清掃は単なる美観の維持ではなく、設備の異常や作業環境の変化にいち早く気づくための重要なプロセスです。

機械の細部まで清掃することで、小さな違和感を見逃さず、不良の発生を未然に防ぐことが可能となります。現場の誰もが品質意識を持ち、製造の精度を高めるための第一歩として清掃を実施しています。

QC(品質管理)活動は、「ムダをなくし、やりにくいをなくす」をテーマに、作業環境の改善を図る取り組みです。春日井加工では、5S(整理・整頓・清掃・清潔・躾)を基盤とし、作業の標準化を進めることで、品質のバラつきを防ぎます。

また、作業者自身が「働きやすい環境を自ら作る」ことを意識し、現場での改善提案を積極的に取り入れる体制を整えています。結果として、工程の効率化と不良の発生防止を同時に実現しています。

作業者の安全は、春日井加工の最優先事項です。特別安全点検では、設備の仕様・作業動線・ライン構築を見直し、安全性を確保するための改善を継続的に実施。特に、設備のメンテナンスや安全装置のチェックを徹底し、作業者が安心して業務に取り組める環境を提供します。

作業負荷の高いプロセスには自動化を導入し、人はより付加価値の高い業務に集中できる体制を構築。安全性と生産性の向上を同時に実現しています。

春日井加工では、製品の品質を守るために特別品質点検を実施。各製品の仕様に基づき、設備仕様やライン構築を最適化し、品質基準を徹底しています。特に、欠品や品違い(混入)を防ぐために、カメラ・バーコード・システムを活用し、各工程でのチェック体制を強化。さらに、データを蓄積し、トレーサビリティを確保することで、万が一の際の迅速な対応を可能にしています。こうした取り組みにより、品質不良のリスクを限りなくゼロに近づけています。